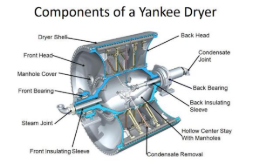

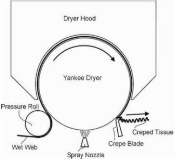

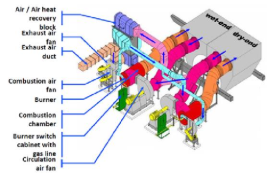

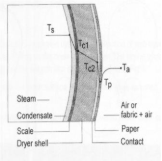

**Departamento de Engenharia Química Integração e Intensificação de Processos 27/2/2019 ** Docente: Professor Doutor Nuno Oliveira Elementos do Grupo: José Francisco Costa de Ascensão 2014225823 Josemar Frei Satato Mateia 2014236454 Cilindro Yankee Introdução O Cilindro Yankee, um dos equipamentos mais importantes da Tissue Machine (TM), e o “coração” (jornal) desta, é um vaso pressurizado, aquecido a vapor que vai secar as folhas de papel provenientes do formador (42–45% para 89% de secura). Possui na sua constituição uma prensa, um spray de adesivos e um *Crep Blade*. [1] Possui um diâmetro de 6 a 7 metros e opera a grandes pressões e temperaturas que causam expansão térmica deste e tensões altas nos anéis internos dos rolamentos. A performance do cilindro é afetada por alguns parâmetros tais como a secagem e a qualidade da folha. [3] Enquadramento Histórico O uso do Cilindro Yankee começa ainda no século 19, em 1820, onde se usou pela primeira vez de ferro fundido aquecido por chama. Em 1850, dá-se início ao uso de vapor aquecido para os secadores. Posteriormente em 1910, os cilindros possuem diâmetro de 10 ft e é pressurizado numa gama de 0 a 30 psig. Em 1950, Beloit descobre e introduz involucro com nervuras internas e nesse mesmo ano, aumenta o diâmetro (16 ft) e passa a ter secadores de aço soldados. Continuamente, em 1960, os cilindros passam a ter o diâmetro maior (18 ft) e vapor sobreaquecido a uma pressão maior (160 psig). Continuamente, existe uma melhoria na tecnologia a ser aplicada no cilindro. Em 2000, o material de construção difere do normal passa a ser de aço com nervuras. [4] Configuração e vantagens do material usado   Figura 1 – Componentes interno do Cilindro Yankee [5] Figura 2 – Elementos associados ao Cilindro [2] Como foi referido anteriormente, o cilindro possui uma prensa, um spray de adesivos e um *Crep Blade.* Na verdade, pode-se ter uma, duas prensas ou prensa de sapata. No caso do primeiro, potencia maior *bulk* e maior lisura do. No caso de duas prensas, papel tem-se maior área de capota, mas maior desaguamento nas prensas. E ainda se pode ter prensa em sapata, maior *bulk* e maior capacidade de produção. [6] Posto isto, um outro elemento importante é um spray de adesivos, que permite fixar o papel à superfície. Usa-se um agente químico, com uso de polímero à base de poliamida que irá cobrir a superfície do cilindro a medida que vai rodando. Este composto tem propriedades adesivas. O outro composto usado é uma agente libertação como óleo mineral ou vegetal que melhora a remoção do papel da superfície do cilindro. Ainda se poderá adicionar modificadores que podem tornar o revestimento mais macio, rígido ou para melhorar efeito proteção do cilindro. [7]. Por fim vem a crepagem do papel, recorrendo a uma lâmina. A crepagem tem o objetivo de remover o papel do cilindro e resulta numa oscilação da lâmina ao longo do cilindro quente dando-lhe textura e volume. [2] Relativamente ao material usado para a construção do cilindro o mais usado e o melhor é de ferro fundido tendo como vantagem ser relativamente barato, uniformidade, boa estabilidade térmica assim como resistência adequada de desgaste e corrosão e baixa rugosidade (~0,1 μm) [2]. Outra vantagem é ter elevada condutividade térmica de modo a aderir a folha seca. Por outro lado, possuem desvantagens ser muito frágil e, portanto, pode ocorrer falhas súbitas e de modo extensivo. Assim a falha, em vez de ser pequena, pode ocorrer fratura rápida com consequências perigosas. [8] Para além destes problemas, as dimensões do cilindro traduzem em inconveniência relativamente à eliminação dos condensados. Para resolver esta questão usa-se termocompressores para auxiliar a saída desse mesmo condensado. [7] [9] A figura seguinte representa o Dryer Hood do cilindro Yankee, ou seja, onde se dá a circulação dos gases no cilindro e de onde provém.  Figura 3 – Representação do Yankee Hood Dryer [2] Transferência de calor no cilindro/papel  Figura 4 – Representação das diferentes driving-forces ao longo das camadas do cilindro [6] No cilindro, ocorrem dois tipos de diferentes transferências de calor: por condução e por convecção. Durante a ocorrência de transferência de calor ao longo das camadas existem diversas resistências como a do filme no condensado (as), na parede do cilindro (lc/ dc) e interface papel/cilindro (ak). Em estado estacionário, a quantidade de calor que sai do vapor condensado, ou seja, fluxo, vai para o ar envolvente (ambiente). [6] Sendo assim, [6] qin =qp+ qair=qshell= qout qin = (as) (Ts- Tc1) Acy qshell = (lc/ dc) (Tc1- Tc2) Acy qout = qp+ qair = (ak) (Tc2- Tp) Acy fp + (aa) (Tc2- Ta) Acy (1-fp) fp - fração da superfície do cilindro em contacto com a folha [6] Existem diversos fatores de que depende a transferência de calor no cilindro entre eles o filme condensado, condições de interface cilindro/papel com o filme de ar pelo meio, temperatura dentro do cilindro que tem influência no vapor do condensado e por fim afetada também pela temperatura de ar de ventilação. [6] A superfície do cilindro é critico para a produção do papel tissue e mesmo marcas mínimas nesta, podem prejudicar a teia, que posteriormente diminuem a qualidade do papel e para diferentes degradações existem diferentes tratamentos como polir a superfície e usar um revestimento térmico. [11] Eficiência energética A melhor maneira de se economizar energia no uso de um cilindro Yankee é reduzir as necessidades e utilizar equipamentos para reutilizar Para tal usam-se algumas técnicas como: o isolamento Yankee Head, Yankee Hood e a otimização do sistema de ar, para a redução do consumo de energia, e um Sistema de recuperação de calor e um gerador de vapor de calor residual para tratar as perdas de calor. [10] **Redução de utilidades** No caso do Yankee Head, a redução de energia é através do isolamento, que por sua vez diminui o consumo de vapor que contribui para melhoria da segurança e do ambiente, permitindo uma poupança de energia em 5 – 10%. Na otimização do Yankee Hood, ocorre redução de forma imediata de consumo de energia envolvendo controlo do sistema recuperação de energia, sistema do queimador e otimização da distância entre o Cilindro Yankee e o Yankee Hood. [10] **Tratamento das perdas** O Sistema de recuperação de calor economiza energia aproveitando o calor de exaustão encontrado na Yankee Hood. O Gerador de vapor residual de calor é uma solução inovadora e ambientalmente eficiente para recuperar o calor a partir do ventilador do Yankee usado para gerar vapor, vapor este que pode ser gerado a uma pressão intermediária entre o secador Yankee e os níveis da linha principal. As consequências do uso de tal gerador são uma produção maximizada do vapor ao sempre manter a velocidade necessária do vapor do sopro através da qual pode se aumentar a produção do vapor significativamente. [10] 1. -*Paulapuro, Hannu (2000). "3". Paper and Board grades. Papermaking Science and Technology* 1. –Apresentação Ciências e Tecnologia do Papel “Enrico Galli – General aspects and highlights about tissue paper world\_2018” [3][-https://www.valmet.com/es/eNoticias-de-Valmet/tissue/servicio-para-el-nucleo-conjunto- principal-de-su-maquina-de-tissue/operacion-y-mantenimiento-del-secadora-yankee/ ](https://www.valmet.com/es/eNoticias-de-Valmet/tissue/servicio-para-el-nucleo-conjunto-principal-de-su-maquina-de-tissue/operacion-y-mantenimiento-del-secadora-yankee/) [4][-https://www.valmet.com/globalassets/media/newsletters/north-america/tissue-enews/2016- twa-presentations/04-best-fit-for-purpose-cast-and-steel-yankee-dryers.pdf ](https://www.valmet.com/globalassets/media/newsletters/north-america/tissue-enews/2016-twa-presentations/04-best-fit-for-purpose-cast-and-steel-yankee-dryers.pdf) 5. - [https://www.tissueworld.com/Portals/28/PDF/Presentations/Yankee/Kadant_MikeSoucy_03201 8_110.pdf?ver=2018-03-24-025129-443 ](https://www.tissueworld.com/Portals/28/PDF/Presentations/Yankee/Kadant_MikeSoucy_032018_110.pdf?ver=2018-03-24-025129-443) 6. - Apresentação Ciências e Tecnologia do Papel “Carlos Brás – Processo de Secagem no fabrico de Papel – Parte I 2018” 6. [-https://en.wikipedia.org/wiki/Yankee_dryer ](https://en.wikipedia.org/wiki/Yankee_dryer) [8][-http://www.perinijournal.it/Items/en-US/Articoli/PJL-18/Yankee-dryer-failures-An- overview-to-improve-tissue-machine-safety ](http://www.perinijournal.it/Items/en-US/Articoli/PJL-18/Yankee-dryer-failures-An-overview-to-improve-tissue-machine-safety) [9] - https://www.tissueworld.com/Portals/28/PDF/Presentations/Yankee/Kadant\_MikeSoucy\_03201 8\_110.pdf?ver=2018-03-24-025129-443 [10][https://www.valmet.com/tissue/services-for-tissue/yankee-service/yankee-energy- efficiency/?fbclid=IwAR2J1uy0XhUdOIfLd061kGyU9uBx1YukdlrhKhfiKYGnsKZ86Wutg- av9RM ](https://www.valmet.com/tissue/services-for-tissue/yankee-service/yankee-energy-efficiency/?fbclid=IwAR2J1uy0XhUdOIfLd061kGyU9uBx1YukdlrhKhfiKYGnsKZ86Wutg-av9RM) [11]-https://www.valmet.com/tissue/services-for-tissue/yankee-service/yankee-performance/