Fornalhas

- Autor:

- Rodrigo Paredes

- Ruben Gariso

- Linda Carvalho Cosendey

- Data: 2025-03-11

1. Fornalhas

O funcionamento de uma unidade industrial pressupõe a geração de energia a partir de utilidades quentes e frias com o objetivo de satisfazer as necessidades entálpicas do processo. Normalmente existem diferentes tipos de utilidades que têm níveis térmicos diferentes entre si. Essas utilidades visam o aquecimento ou arrefecimento das correntes processuais dependendo da sua necessidade energética.

O aquecimento de correntes a altas temperaturas poderá recorrer a um termofluido quente ou a efluentes gasosos provenientes de fornalhas, deste modo, quando uma dada utilidade quente precisa de ser fornecida a uma temperatura elevada são utilizadas fornalhas para que seja possível atingir essa temperatura, a partir de gases de combustão provenientes da queima de um combustível. Assim, uma fornalha é um gerador de vapor destinado a converter a energia química do combustível em energia térmica, ou seja, processar a queima do combustível.

O projeto de uma fornalha depende de diversos fatores tais como, a função que esta apresenta no processo, a necessidade de aquecimento, o tipo de combustível e o modo de introdução de ar. Para o efeito de projeto utiliza-se a temperatura teórica de chama, uma vez que as diferenças de temperatura entre os gases de combustão e as correntes processuais são bastante mais elevadas que a diferença entre a temperatura teórica de chama e a temperatura real dos gases. Este pressuposto é bastante útil num projeto de uma fornalha, uma vez que a temperatura real da chama é muito difícil de determinar.

Numa fornalha, o calor produzido na câmara de combustão é transferido para os tubos circundantes onde passa o fluido a aquecer, por radiação ou por convecção, de forma a maximizar a energia transferida. Para garantir que a combustão seja completa, é necessário que o oxigênio entre na câmara em excesso, diminuindo, assim, as perdas e aumentando a eficiência da fornalha.

2. Tipos de Fornalhas e combustíveis utilizados

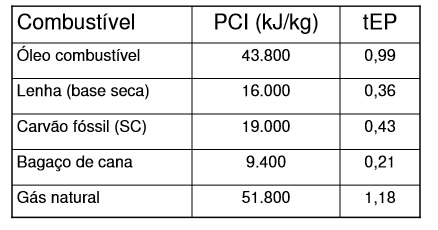

De acordo com o tipo e a qualidade do combustível disponível, a queima na fornalha pode ser em suspensão, em grelha ou em leito fluidizado. As fornalhas de queima em suspensão utilizam combustíveis líquidos e gasosos, geralmente óleo, gás natural, gás de processo ou pequenas partículas sólidas em suspensão, como por exemplo, carvão pulverizado, serragem, casca de arroz, etc.

Já as fornalhas de queima em grelha ou leito fluidizado usam como fonte de energia o carvão mineral, carvão vegetal, bagaço de cana, lenha e lixo urbano.

Figura 1. Poder Calorífico Inferior (PCI) e Equivalente em toneladas de Petróleo (tEP) de diferentes combustíveis

Existem quatro categorias de fornalhas: natural draft, ar forçado, forced draft e de condensação.

3.1 Fornalhas do tipo natural draft, ar forçado, forced draft e de condensação.

As fornalhas de natural draft utilizam o calor gerado nos permutadores de calor, onde este ar aquecido é conduzido através de um sistema de ventilação (chaminés, tubos, etc) para o aquecimento de determinados espaços, por exemplo as habitações.

Para a substituição das antigas fornalhas de natural draft foram criadas as fornalhas de convecção forçada, sendo o seu funcionamento similar às anteriores. Desta forma o ar quente circula por intermédio de ventoinhas que dão movimento ao ar aquecido. Além disto a sua eficiência ronda os 60%.

As fornalhas de forced draft têm menor dimensão, comparando com as anteriores. A diferença entre esta fornalha e a fornalha de convecção forçada é que para além da utilização das ventoinhas também utiliza os gases de combustão (oriundos do aquecimento) para ajudar no movimento do ar aquecido, aumentando a sua eficiência.

Por último, as fornalhas de condensação incluem uma área de combustão isolada e um segundo permutador. Como o permutador de calor retira calor dos gases de purga, esta energia pode ser usada para condensar vapor de água e outros químicos. A sua eficiência pode chegar aos 98%.

3.2 Fornalhas Industriais

Uma fornalha industrial é um equipamento usado para fornecer calor a um determinado processo, podendo até servir de reator em determinadas situações. Assim sendo, o design das fornalhas depende da função a que estão destinadas, das necessidades de calor do processo, do tipo de combustível utilizado e do método de introdução do ar de combustão.

Este equipamento é especialmente usado quando se pretende atingir temperaturas mais elevadas, normalmente acima dos 400°C. O calor gerado pode ser proveniente de duas vias: através da queima de um combustível ou através de eletricidade. As fornalhas mais modernas operam com uma eficiência térmica entre os 80 e 90% dependendo do tipo de combustível e do excesso de ar necessário.

O diâmetro dos tubos toma os valores, normalmente, entre 75 e 150 mm. A velocidade típica nestes tubos varia entre 1 a 2 m/s quando a sua função é fornecer calor ao processo, e menores que 1 m/s quando tem uma função de reator. Para baixas temperaturas, o material usado é o aço carbônico, enquanto para altas temperaturas as fornalhas são feitas de aço inoxidável e aços de liga especial.

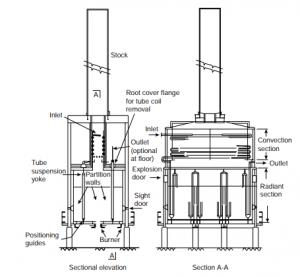

Figura 2. Fornalha Industrial em operação

3. Componentes das fornalhas industriais

Figura 3. Fornalha Industrial em operação

3.1 Seção Radiante

É a zona da fornalha onde os tubos recebem a maior parte do calor por radiação da chama. Este valor fixa-se entre os 50 a 70% do calor total transferido neste equipamento. A temperatura do gás vai depender do combustível utilizado e da quantidade de ar em excesso. Para combustíveis gasosos é usado normalmente 20% de ar em excesso.

Nesta zona os tubos podem estar dispostos horizontal ou verticalmente, conectados por uma curva em U, ou de forma helicoidal.

A transferência de calor nesta seção é dada pela equação de Stefan-Boltzmann:

[ q_r = \sigma T^4 ]

Onde:

- ( q_r ) = fluxo de calor por radiação, ( W.m^{-2} )

- ( \sigma ) = constante de Stefan-Boltzmann, ( 5,67 \times 10^{-8} , W.m^{-2}.K^{-4} )

- ( T ) = temperatura da superfície, ( K )

Para a troca de calor entre os tubos e os gases de combustão, a equação é:

[ Q_r = \sigma \cdot (\alpha \cdot A_{cp}) \cdot F \cdot (T_g^4 - T_t^4) ]

Onde, Qr = taxa de transferência de calor por radiação, W Ac = área dos tubos, m² α = fator de eficiência de absorção F = fator de troca por radiação Tg = Temperatura dos gases quentes, K Tt = Temperatura da superfície do tubo, K

3.2 Secção de Convecção

Localizada acima da secção radiante, nesta zona o calor é transferido por convecção. Esta zona serve para recuperar o calor dos gases de purga. Os tubos localizados nesta secção estão geralmente protegidos da radiação, uma vez que são constituídos por materiais menos resistentes a altas temperaturas. É nesta secção que se dá a maior parte da queda de pressão. Comparativamente à secção radiante, esta queda de pressão é consideravelmente maior, pelo que por vezes se despreza a queda de pressão na secção radiante.

3.3 Câmara de combustão

A função principal de uma câmara de combustão é naturalmente queimar a mistura ar/combustível, adicionando energia calorífica ao ar, para isso a câmara de combustão deve queimar esta mistura de forma eficiente.

Desta forma e dependendo do tipo de combustível introduzido o ar, existem vários tipos de queimadores que estão dentro da câmara de combustão, tais como:

▪ Queimador com retorno de óleo

Existe um movimento de rotação do líquido que é obtido com pressões (na bomba) e caudais (nos canais tangenciais) altos e constantes. Aqui a variação de capacidade do queimador é controlada pela quantidade de óleo de retorno. Esta pressão de retorno é proporcional à capacidade de queima. No que diz respeito à sua capacidade, este queimador consegue operar com carga entre 10 e 15 % do valor máximo.

▪ Queimador de carvão pulverizado

Neste queimador existe um movimento de rotação na mistura do carvão pulverizado com o ar primário e é usual que existam condutas para um combustível auxiliar (óleo, gás), permitindo uma operação com carga de 40% acima do valor máximo.

O ar primário (ar quente) adota uma velocidade de 15 a 25 m/s de forma a conseguir arrastar o combustível e evitar um eventual retorno de chama. O ar utilizado na queima é pré-aquecido, ou seja, parte desse ar (primário) é utilizado apenas para transporte.

Este queimador necessita de equipamentos adicionais necessários para o armazenamento, dosagem e moagem do carvão e remoção das cinzas arrastadas com os gases de combustão.

O carvão pode ser introduzido em dois estados:

Seco

- Tem cargas térmicas entre 170 e 230 kW/m³;

- Temperatura da combustão não deve ficar próxima à de fusão das cinzas;

- Cinzas: parte destas caem por gravidade ao fundo da fornalha (remoção mecânica) e parte é arrastada pelos gases de combustão (remoção mecânica ou por precipitadores eletrostáticos).

Úmido

- A chama é lançada para baixo (tempo e percurso para combustão completa no fundo da câmara). - O volume das câmaras é menor: temperaturas superiores às de fusão das cinzas (1540 ºC). As cinzas ficam no fundo da câmara na fase líquida. - Pouca cinza é arrastada com os gases.

▪ Queimador de Sólidos (leito fixo)

O combustível é apoiado numa grelha (leito fixo) que atua como um reservatório de calor mantendo a combustão e promovendo a ignição. Neste queimador, a transferência de calor é feita por radiação da superfície quente do leito e por convecção dos gases quentes.

A remoção das cinzas é feita por baixo através das barras da grelha ou removendo-se as cinzas da grelha. São bastante utilizados em unidades pequenas e médias, com carvão até 12 t/h e em unidades maiores com bagaço de cana até aproximadamente 100 t/h.

As vantagens deste equipamento é que não são necessários equipamentos sofisticados para pulverização do combustível sólido ou limpeza dos gases de combustão, contudo tem a desvantagem de ocupar muito volume da fornalha e exige manutenção constante da grelha.

3.4 Chaminé

A chaminé é uma estrutura cilíndrica localizada no topo da fornalha e é por aqui que o gás de combustão é libertado para a atmosfera. A sua altura deve ser suficiente para atingir o caudal de ar de combustão necessário e para remover os produtos de combustão. Normalmente a pressão na chaminé é inferior à pressão na secção de convecção de modo a facilitar a libertação do gás. A altura da chaminé depende da temperatura dos gases de combustão, que saem da secção de convecção, e da pressão atmosférica. A diferença entre a pressão atmosférica e a pressão existente na fornalha designa-se por draft. Esta pode ser estimada pela seguinte equação:

[ P_d = 0,35 * L_s * p' * (1/T_a * 1/T_{ga}) ]

Onde:

- ( P_d ) = pressão draft, mm H₂O

- ( L_s ) = altura da chaminé, m

- ( p' ) = pressão atmosférica, mbar

- ( T_a ) = temperatura ambiente, K

- ( T_{ga} ) = temperatura média dos gases de escape, K

Devido a perdas de calor a temperatura no topo da chaminé é de aproximadamente 80°C inferior à temperatura da sua base.

3.5 Isolamento

O isolamento é uma parte muito importante da fornalha, isto porque aumenta a sua eficiência, ao minimizar o calor perdido na câmara de combustão. Alguns dos materiais mais utilizados são tijolo refratário e fibra cerâmica.

4. Referências

[1]: Jenkins, Barrie; Mullinger, Peter. Industrial and Process Furnaces: Principles, Design and Operation. Butterworth-Heinemann.

[2]: J. Coulson & J Richardson. An introduction to Chemical Engineering Design. Chemical Engineering Volume 6, Pergamon Press; 1st edition 1983.

[3] https://edisciplinas.usp.br/pluginfile.php/4710008/mod_folder/content/0/MaqTermicas_Fornalhas.pdf?forcedownload=1. (Acesso em 26-02-2020)